极轴追踪启用后如何输入特定角度

在数字化设计领域,极轴追踪功能已成为提升绘图效率的核心工具。当设计师需要绘制具有精确角度约束的图形时,如何快速输入特定角度值直接影响到设计流程的流畅性。这项技术不仅改变了传统几何绘图的作业方式,更通过智能化的角度输入机制,为复杂工程制图开辟了新的可能性。

角度输入的底层逻辑

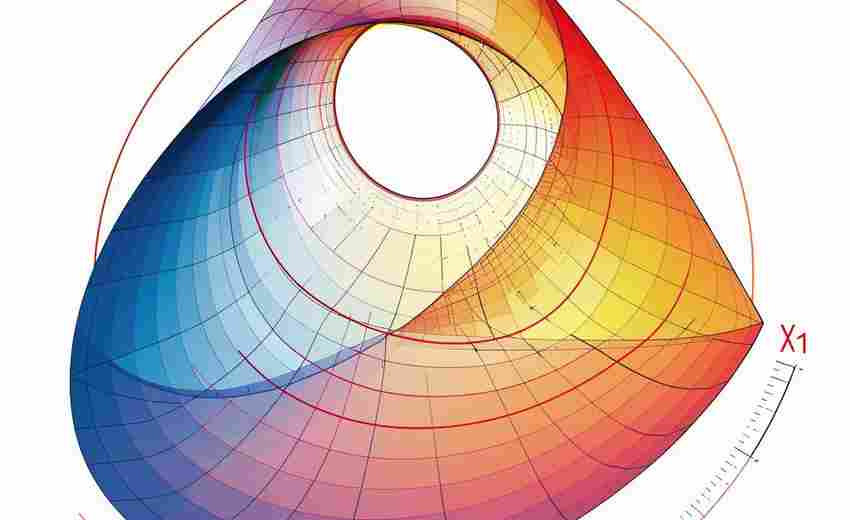

极轴追踪系统的数学基础建立在极坐标系之上,通过将笛卡尔坐标系转换为半径与角度的组合模式,实现了对矢量方向的精准控制。在AutoCAD等主流CAD软件中,用户可通过命令窗口直接输入"@长度<角度"格式的极坐标参数,这种语法结构既保留了传统制图的严谨性,又融合了数字设计的灵活性。

软件内部的坐标转换算法会自动将极坐标参数转化为笛卡尔坐标值。例如输入"@100<30"时,系统会通过三角函数计算出X轴方向位移86.6单位和Y轴方向位移50单位的精确坐标。这种底层运算机制保证了角度输入的数学精确度,即使处理微米级精度的工程图纸也不会产生累积误差。

动态捕捉与手动输入

现代CAD软件的智能捕捉系统能够自动识别15°、30°、45°等常规角度。当光标靠近这些标准角度时,追踪线会呈现高亮显示并产生磁吸效应。这种设计显著提升了基础图形的绘制速度,特别是在处理建筑平面图或机械零件图时,设计师可快速锁定常用角度。

对于非常规角度输入,软件提供了多种精确输入方式。按住Shift键配合方向键可进行1°精度调整,在命令窗口直接输入角度值时支持小数点后三位精度。某些专业版本还提供角度输入记忆功能,能自动记录最近使用的10个非标角度值,这个设计细节在工业设备图纸设计中尤为重要。

场景化角度智能匹配

在建筑领域处理坡屋面设计时,系统可自动匹配当地建筑规范中的坡度标准值。当用户输入"5%"屋面坡度时,软件会自动换算为2.86°的倾斜角度。这种场景化智能转换功能,避免了设计师在不同单位制式间反复换算的麻烦。

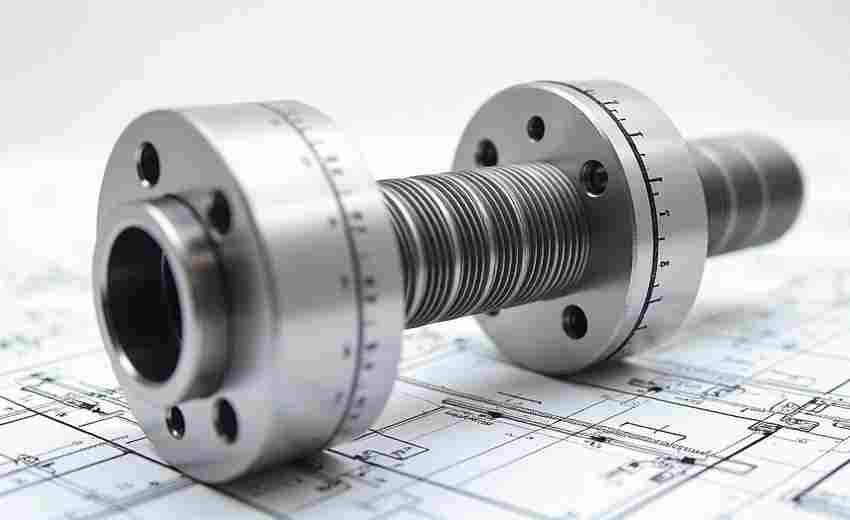

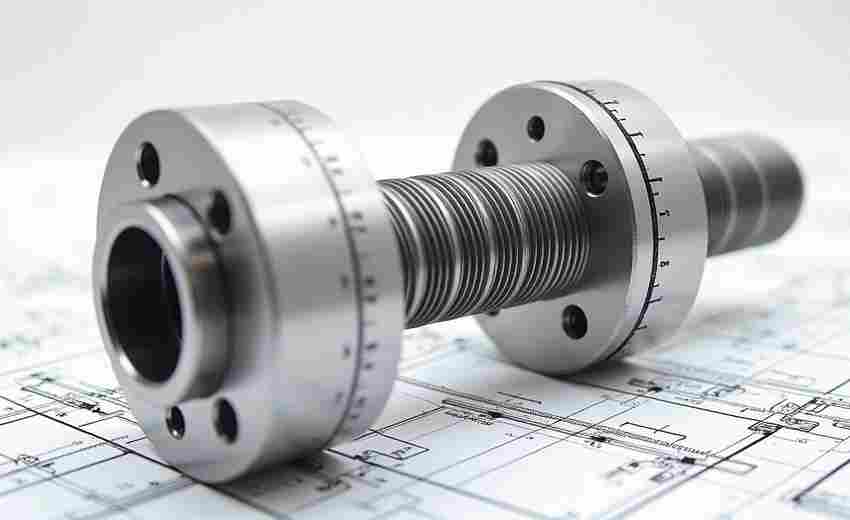

机械设计模块中的齿轮啮合角度计算则采用了不同的处理逻辑。输入模数和齿数参数后,系统会自动生成标准压力角(通常20°)。这种参数化设计思维将角度输入从单纯的操作行为升级为工程逻辑的数字化表达,据SolidWorks技术白皮书显示,该功能可使传动系统设计效率提升40%。

参数化角度批量处理

在BIM软件中,角度参数可通过公式与其它建筑参数建立动态关联。例如幕墙单元的旋转角度可以关联建筑层高参数,当修改主体结构高度时,所有相关构件的角度值会自动更新。这种参数化设计模式彻底改变了传统角度输入的孤立性特征。

制造执行系统(MES)中的工装夹具设计模块,则采用了角度公差带控制技术。设计师设定基准角度后,系统会自动生成±0.5°的公差范围,并同步更新到CAM加工参数中。某汽车零部件供应商的实践数据显示,这种参数化角度管理使工装调试周期缩短了25%。

自定义角度模板库

专业设计团队通常会建立私有角度模板库,将项目常用角度值进行分类存储。在船舶设计领域,不同船型的肋骨展开角度模板可被保存为独立配置文件,支持跨项目调用。这种模块化管理方式使重复性设计工作的工作量降低了30%以上。

模板库的智能更新机制则体现了软件系统的学习能力。当某个非标角度在项目中被频繁使用时,系统会通过机器学习算法自动将其加入推荐列表。某航空设计院的用户反馈显示,这种自适应功能使特殊翼型角度输入效率提升了50%。

上一篇:极品飞车9漂移参数对车辆性能的影响分析 下一篇:查看路由器连接的设备需要哪些步骤